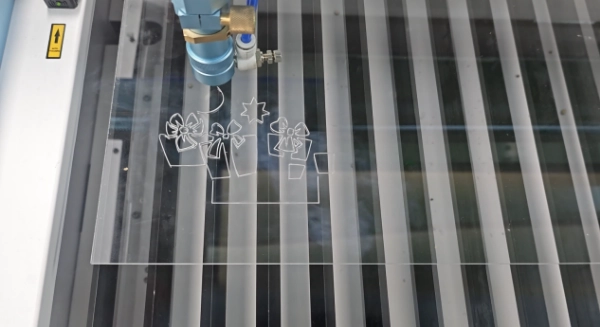

Применение станка для лазерной резки при резке акриловых материалов

1. Технология лазерной резки.

Станок для лазерной резки — это вид оборудования, которое использует лазерный луч высокой плотности для точной обработки материалов. Благодаря компьютерному управлению станок для лазерной резки может обеспечить эффективную и высокоточную резку материалов. Технология лазерной резки имеет преимущества узкой режущей щели, высокой скорости резки и высокого качества обработки. Он широко используется при обработке различных материалов, таких как неметалл, пластик, дерево, стекло, керамика и т. д. Good-Laser поделится с вами применением станка для лазерной резки при резке акрила, что в дальнейшем продемонстрирует его уникальные преимущества. .

2. Характеристики акриловых материалов

Акрил, также известный как полиметилметакрилат (ПММА), представляет собой термопласт с хорошей прозрачностью и высоким блеском. Его основные особенности включают в себя:

2.1 Высокая прозрачность

Светопропускание акрила может достигать 92%, что близко к оптическому стеклу, поэтому его часто используют в качестве прозрачного материала.

2.2 Хорошая устойчивость к атмосферным воздействиям

Акриловый материал не желтеет на солнце и обладает сильными антивозрастными свойствами.

2.3 Простая обработка

Акрил легко поддается термоформованию и может обрабатываться разными способами, такими как резка, гравировка, полировка и т. д.

2.4 Высокая механическая прочность

Его прочность в несколько раз выше, чем у обычного стекла, а также оно обладает определенной твердостью, что делает его пригодным для изготовления заготовок различной сложной формы.

3. Преимущества лазерной резки акрила

Станки лазерной резки превосходно справляются с резкой акриловых материалов, а их основные преимущества отражаются в следующих аспектах:

3.1 Высокая точность резки

Станок для лазерной резки использует для резки сфокусированный лазерный луч, а ширина резки обычно не превышает 0,1 мм. Он обеспечивает чрезвычайно высокую точность обработки и особенно подходит для резки изделий со сложными узорами и высокими требованиями к детализации.

3.2 Гладкая режущая кромка

Поскольку лазерная резка является бесконтактным процессом, лазерный луч плавит и испаряет акриловую поверхность при высокой температуре без механического воздействия, поэтому кромка после резки получается очень гладкой и не требует дополнительной шлифовки.

3.3 Высокая эффективность

Лазерная резка быстрая, особенно при резке тонкого акрила, скорость обработки может достигать десятков метров в минуту, что значительно повышает эффективность производства. Станки для лазерной резки подходят как для массового производства, так и для обработки изделий по индивидуальному заказу.

3.4 Высокая гибкость

Станок для лазерной резки управляется системой ЧПУ и может быстро менять узоры и размеры без необходимости изготовления дополнительных форм. Он подходит для мелкосерийной, разнообразной обработки, особенно для персонализированной продукции.

3.5 Зона слабого термического влияния

Зона термического воздействия лазерной резки небольшая, что позволяет избежать деформации и растрескивания материала из-за высокой температуры и позволяет сохранить внешний вид и механические свойства акрила.

4. Параметры процесса лазерной резки акрила.

При лазерной резке акрила, чтобы получить наилучший эффект резки, необходимо отрегулировать параметры процесса в соответствии с такими факторами, как толщина и тип материала. Обычно используются следующие параметры процесса лазерной резки:

4.1 Мощность лазера

Толщина резки акриловых листов обычно составляет от 2 до 20 мм. Вообще говоря, чем толще лист, тем выше требуется мощность лазера. Например:

Акрил толщиной 3 мм: настройка мощности 30–50 Вт.

Акрил толщиной 10 мм: мощность 80–120 Вт.

4.2 Скорость резки

Скорость резки обратно пропорциональна мощности лазера. Чем выше мощность, тем выше скорость резки. Однако слишком высокая скорость может привести к неполной резке, а слишком низкая может привести к перегреву и деформации материала. Рекомендуется регулировать в зависимости от толщины акрила:

Толщина 3 мм: скорость резки около 20-30 мм/с.

Толщина 10 мм: скорость резки около 5-10 мм/с.

4.3 Фокусное расстояние и настройка фокуса

Фокус лазерного луча должен быть отрегулирован на поверхность акрилового материала или немного ниже поверхности, чтобы обеспечить наилучший эффект резки. Вообще говоря, фокусное расстояние должно быть в пределах 1,5-2,5 дюйма.

4.4 Вспомогательный газ

Использование воздуха или азота в качестве вспомогательного газа может помочь сдуть расплавленный материал и повысить эффективность и качество резки, особенно при резке толстых листов.

5. Распространенные проблемы и решения лазерной резки акрила.

В реальном процессе обработки лазерная резка акрила может столкнуться со следующими проблемами:

5.1 Режущая кромка желтая или белая.

Обычно это вызвано слишком высокой мощностью лазера или слишком низкой скоростью резки, что приводит к перегреву материала. Решение состоит в том, чтобы уменьшить мощность лазера или увеличить скорость резки.

5.2 Заусенцы на режущей кромке

Заусенцы на режущей кромке могут быть вызваны неправильной настройкой фокуса или слишком высокой скоростью резания. Фокус следует отрегулировать, а скорость резки следует соответствующим образом уменьшить.

5.3 Поверхность среза не гладкая.

Если поверхность разреза шероховатая, это может быть связано с плохим качеством лазерного луча или наличием загрязнений на поверхности материала. Рекомендуется обслуживать лазер и очищать акриловую поверхность перед резкой.

6. Области применения лазерной резки акрила

Благодаря преимуществам лазерной резки акриловые материалы широко используются во многих отраслях промышленности:

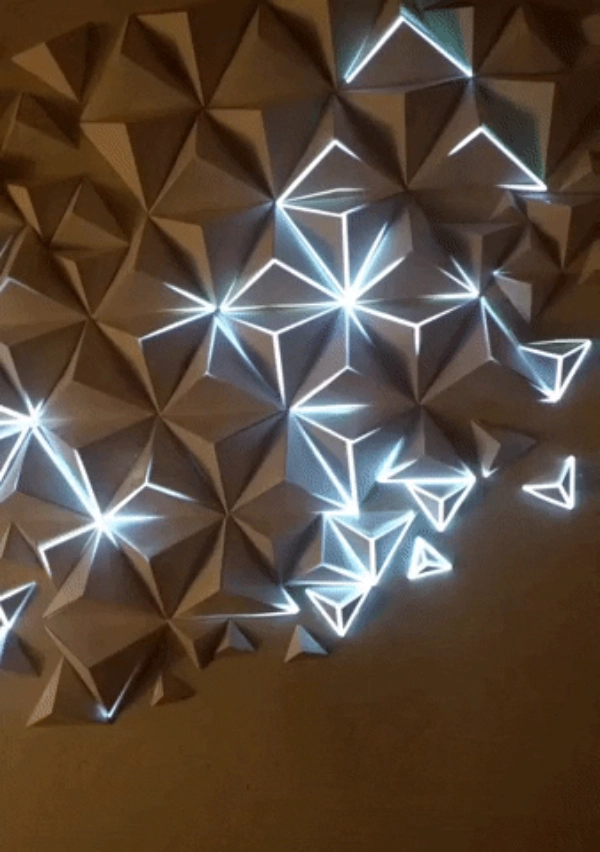

Рекламные вывески: производство различных акриловых вывесок, светящихся персонажей, стендов и т.д.

Кустарное производство: используется для гравировки акриловых украшений, медалей, сувениров.

Архитектурная отделка: акриловые перегородки, отделка потолка, оформление стен.

Электронные изделия: акриловый корпус, панель, кронштейн дисплея и т. д.

ru

ru