Ежедневное обслуживание настольного станка для лазерной гравировки и резки CO2

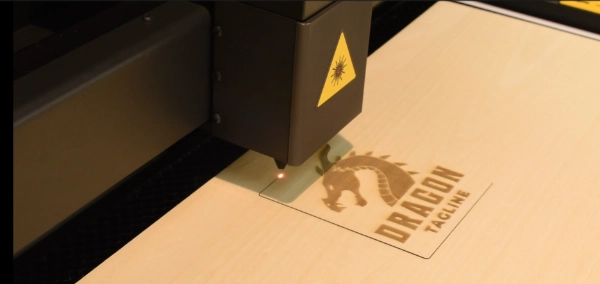

Устройства для лазерной резки CO2 стали важными инструментами в производстве, проектировании и прототипировании благодаря своей точности и универсальности. Эти машины используют мощный луч CO2-лазера для резки или гравировки таких материалов, как акрил, дерево, пластик, ткань и даже стекло. В этом сообщении блога Good-Laser расскажет о ежедневном обслуживании настольного станка для лазерной гравировки и резки CO2 . Это может не только продлить срок службы машины, обеспечить качественные результаты и минимизировать дорогостоящие простои.

1. Проверка и очистка лазерной трубки

Лазерная трубка — это сердце станка для лазерной резки CO2, преобразующее электрическую энергию в лазерный луч. Трубки CO2-лазера обычно хрупкие и склонны к износу, особенно при неправильном обслуживании. Ниже приведены этапы проверки и обслуживания лазерной трубки:

- Осмотрите поверхность лазерной трубки: пыль или частицы на поверхности могут снизить эффективность. Аккуратно протрите его безворсовой тканью, чтобы убедиться, что он чистый. Будьте осторожны и не нажимайте слишком сильно, чтобы не повредить трубку.

- Проверка системы охлаждения: CO2-лазеры охлаждаются водой, обычно с помощью чиллера. Ежедневно проверяйте уровень и качество воды в охладителе, чтобы предотвратить перегрев, который может повредить лазерную трубку. Убедитесь, что вода деионизирована или дистиллирована, чтобы предотвратить накопление минералов внутри системы охлаждения.

- Контроль температуры: убедитесь, что рабочая температура находится в рекомендуемом диапазоне, обычно от 15°C до 25°C (от 59°F до 77°F). Ежедневный мониторинг температуры помогает выявить аномалии на ранней стадии и предотвратить выход из строя трубок.

2. Обслуживание лазерных линз и зеркал.

Лазерный луч направляется зеркалами и фокусируется через линзу для достижения высокой точности. Грязная или смещенная оптика может ослабить лазерный луч, ухудшив качество резки или гравировки. Для правильного ухода выполните следующие действия:

- Очистите линзу: на линзах скапливается мусор от резки и гравировки. Аккуратно очистите линзу салфеткой для линз или специальным раствором для чистки оптики. Избегайте чистящих средств на спиртовой основе, они могут повредить покрытие. Всегда обращайтесь с линзами в перчатках, чтобы предотвратить попадание масла с пальцев на линзу.

- Проверьте линзу на наличие повреждений. Осмотрите линзу на наличие царапин, обесцвечивания или деформации. Поврежденные линзы следует незамедлительно заменять, так как они могут ухудшить фокусировку лазерного луча и снизить производительность.

- Выравнивание и очистка зеркал: используйте инструмент для выравнивания, чтобы проверить правильность расположения зеркал. Даже незначительные отклонения могут привести к неточным резам. Очистите каждое зеркало салфеткой для линз, следуя той же тщательной процедуре, что и с линзой, чтобы избежать царапин и скопления мусора.

3. Проверка системы удаления дыма

CO2-лазеры генерируют дым и мусор при испарении материалов. Эффективная система удаления дыма необходима для предотвращения накопления загрязнений в рабочем пространстве, которое может привести к повреждению машины или опасностям для оператора.

- Проверьте блок фильтрации воздуха: убедитесь, что фильтры системы удаления дыма чисты и не засорены. Регулярно заменяйте фильтры в соответствии с рекомендациями производителя, поскольку заблокированные фильтры уменьшают всасывание, увеличивая скопление загрязнений вокруг лазерной головки.

- Осмотрите воздуховоды: проверьте вентиляционные каналы на наличие препятствий, которые могут препятствовать потоку воздуха и повышать температуру внутри машины. Очистите воздуховоды сжатым воздухом, чтобы удалить загрязнения.

- Проверьте работу вентилятора: убедитесь, что вентилятор работает правильно. Медленный или остановившийся вентилятор может указывать на препятствие или изношенный двигатель. Стабильная работа вентилятора жизненно важна для поддержания безопасных и чистых условий труда.

4. Очистка станины и направляющих машины.

Станина станка, на которой удерживаются материалы, и направляющие, по которым движется лазерная головка, требуют ежедневного обслуживания для обеспечения точного реза и эффективной работы.

- Очистите станину станка: Остатки мусора от резки и гравировки могут скапливаться на станине, особенно при работе с деревом или другими органическими материалами. Используйте пылесос или щетку для удаления мусора, обеспечивая плавное размещение материала для последующих работ.

- Смазка направляющих: лазерная головка движется по направляющим, которые необходимо регулярно смазывать для обеспечения плавного движения. Используйте смазку, рекомендованную производителем машины, поскольку некоторые смазки могут притягивать пыль и усугублять ее накопление.

- Выровняйте направляющие: убедитесь, что направляющие выровнены правильно, поскольку несовпадение может привести к неточностям при резке или гравировке. Если вы обнаружите какое-либо перекос, отрегулируйте направляющие в соответствии со спецификациями производителя.

5. Проверка фокусировки и калибровки

Поддержание правильного фокусного расстояния между лазерной головкой и материалом имеет жизненно важное значение для точности. Большинство машин используют автоматический или ручной механизм фокусировки для обеспечения оптимального расстояния.

- Проверьте и отрегулируйте расстояние фокусировки: убедитесь, что фокусирующая линза установлена на рекомендуемом расстоянии от материала. Некоторые машины используют механизм автофокусировки, но ручная проверка может гарантировать точность. Используйте калибровочный инструмент или датчик фокусировки, если таковой имеется.

- Калибровка пути лазера. Проверьте выравнивание пути лазера, подав импульсы малой мощности на ленту, помещенную над каждым зеркалом, чтобы проверить выравнивание. Если какая-либо из меток импульса отклоняется, отрегулируйте траекторию лазера в соответствии с рекомендациями станка.

6. Электрические соединения и проверка кабелей.

Неисправная проводка или ослабленные соединения могут привести к сбоям в работе или создать угрозу безопасности. Ежедневно проверяйте электрические компоненты машины, чтобы заранее выявить потенциальные проблемы.

- Осмотрите кабели и разъемы: обратите внимание на видимый износ, потертости или ослабление соединений кабелей. Убедитесь, что все разъемы надежно закреплены, поскольку ослабленные соединения могут привести к искрению или периодическим сбоям в подаче электроэнергии.

- Проверка кнопки аварийной остановки: убедитесь, что кнопка аварийной остановки работает правильно. Это важнейшая функция безопасности, которая должна быть надежной в случае чрезвычайной ситуации.

7. Проверка программного обеспечения и системы управления.

Хотя физические компоненты лазерной установки требуют частой проверки, программное обеспечение, управляющее системой, также нуждается в регулярных проверках.

- Проверка встроенного ПО и программного обеспечения: проверьте наличие обновлений программного обеспечения от производителя, поскольку они могут включать оптимизацию или улучшения безопасности. При необходимости обновите программное обеспечение.

- Функции тестовой машины: запустите пробную гравировку или рисунок резки, чтобы убедиться в правильности всех настроек и калибровок. Наблюдайте за поведением аппарата и обращайте внимание на любые нарушения, такие как колебания в движении лазерной головки или несоответствие интенсивности лазера.

Заключение

Для обеспечения наилучшей работы станки для лазерной гравировки и резки CO2 требуют постоянного обслуживания. От лазерной трубки до системы удаления дыма — каждый компонент играет важную роль в точности и долговечности машины. Соблюдая структурированный порядок ежедневного технического обслуживания, вы можете снизить вероятность поломок, поддерживать высокое качество продукции и продлить срок службы вашей машины.

ru

ru